ミディアムペーストの分散に画期的進展!ZYE 三転ロールミルが、ミディアムペーストを12μmまで超微細に分散可能にします。

電子部品製造分野において、誘電体ペーストの分散細度は直接的に製品性能を左右します。5G通信機器における高周波用誘電体基板の需要急増に伴い、多くの企業が新たな高周波用誘電体ペーストの開発に際し、技術的な限界に直面しています。従来の分散装置では、ペーストの細度を15μm以下に制御できず、結果として誘電体損失や信号伝送の安定性に深刻な影響を及ぼしていました。本記事では、ZYE三転圧機が革新的な技術により、この業界の課題をいかに克服したかについて明らかにします。

誘電ペーストは電子ペーストの一種であり、機能的には抵抗ペースト、導体ペースト、および誘電ペーストに分類されます。これは、ガラス粉末、顔料、および有機担体からなるペースト状材料です。 多層セラミックコンデンサ(MLCC)やLTCC基板などの主要部品に用いられる材料として、誘電体ペーストの分散品質は直接以下に影響します:

① 高周波誘電損失(フィネスが5μm減少するごとに、損失値は15%改善可能)

② タペキャスティングの均一性

③ 焼結致密化の程度

従来の装置では、初期の細度が50μmであるにもかかわらず、せん断力不足と過剰な温度上昇により、15μmという技術的限界を突破することが困難です。

山東のハイエンド電子材料企業は、高性能誘電性ペーストの開発過程で深刻な技術的課題に直面しました。具体的には、粒子サイズを15μm以下に厳密に制御する必要があります。しかし、従来の分散装置はせん断力や温度制御精度が不十分であるため、複数回にわたるプロセス検証にもかかわらず、この技術的ボトルネックを克服できませんでした。

この課題に対処するため、私たちはZYTR-80E Plus三転ロールミルを用いて誘電体ペーストの分散を行いました。 この装置は、3本の高精度ジルコニアローラー(1:3:9)の速度差とミクロンレベルのギャップ制御(精度:1μm)を活用し、制御可能な層流剪断場を生成します。 これにより、粒子クラスターの精密な脱凝集と単分散系の形成が可能となり、材料固有の形態学的特性が完全に保持されます。

誘電ペースト分散液

クライアント: 山東電子株式会社

テスト材料: 誘電ペースト

試験装置 ZYTR-80E Plus 三ロールミル + スクレーパー付き微細度ゲージ

テストの目的: 三ロールミルによる研磨により、材料の均一な分散をさらに実現し、微細度を15μm未満にまで低減します。

実験手順

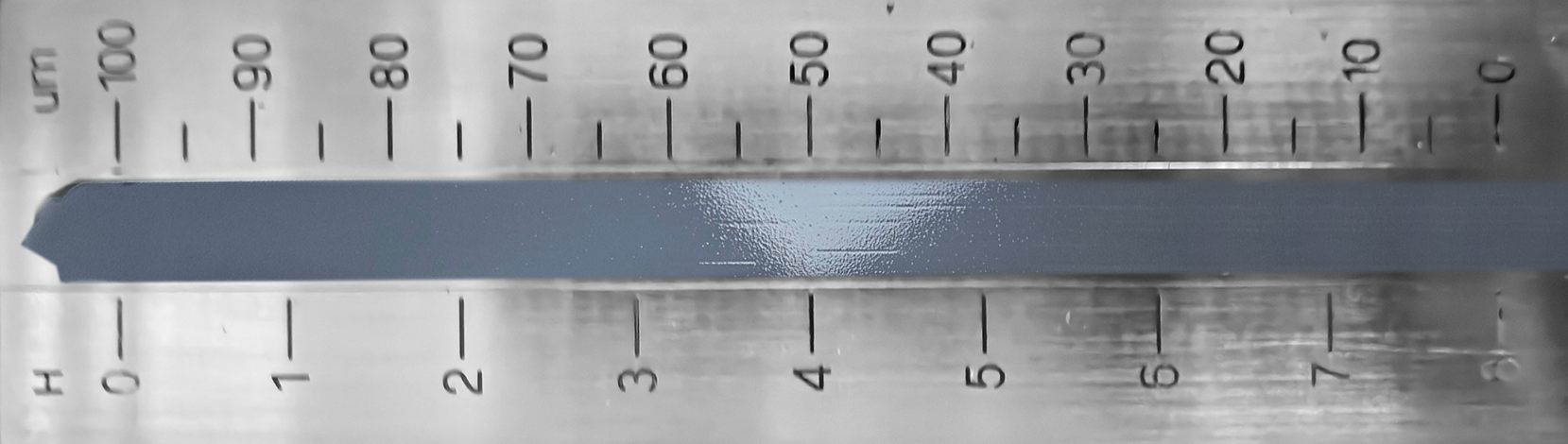

1. 初期測定

少量の材料を取り、スクレーパ式の細度ゲージを用いて初期の細度を測定してください。ゲージは、下図に示すように50μm未満の細度を示します。

2. 三段分散プロセス

ZYTR-80E Plus 三転ローラー式ミルを用いて、ペーストは処理されます。 3段階の分散 そして、粒子サイズが安定して15μm以下に制御されるよう、均質化プロセスを実施します。 ペーストの光沢性およびレオロジー特性を大幅に向上させること。

① 粗ロール工程:ロール間隔 50~25μm

② 二次微粉磨:辊隙30~15μm

③ 最終均質化:ロール間隔 10~5μm

運転中、三ロールミルは下図に示す通り、漏れなく均一に排出されます。

誘電ペーストの研磨前後における効果

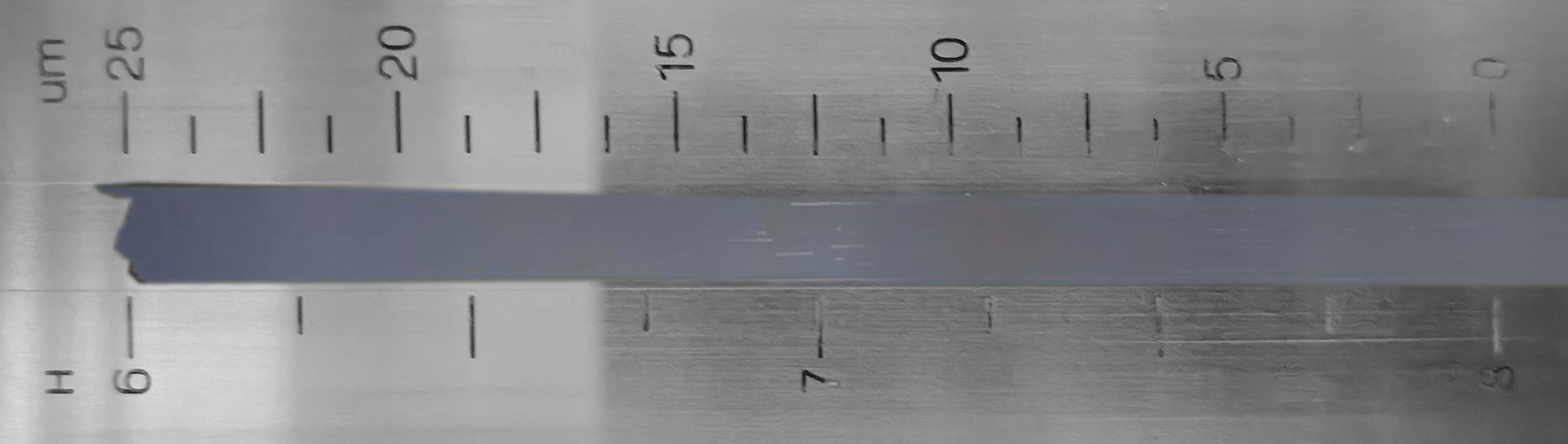

3. 運転検査

研磨された材料の少量を採取し、スクレーパー微細度ゲージを用いて再評価を行いました。その結果、下図に示す通り、微細度は12μmを示しました。

4. 結果分析

ZE技術を使用することにより ZYTR-80E Plus 三ロールミル また、スクレーパーの細かさゲージの測定結果を比較すると、以下の結論に至ります。

1. 細やかさの飛躍 粒子サイズは当初の50μmから12μmへと縮小され、これは76%の削減に相当します。

2. プロセスの利点:

① 定量化ギャップ調整 ギャップ設定は視覚的かつ精密に調整可能であり、ラボ試験から量産へのスケールアップを容易に行えます。これにより、「ラボ試験では成功したが、スケールアップ時には失敗する」という業界でよく見られる課題が効果的に解決されます。

② 収率が大幅に向上: プロセスにより、より一貫性が高く、質の高いアウトプットが保証されます。

現在、この技術的ブレークスルーは以下の分野で成功裏に適用されています:

1.5G基地局誘電体フィルターペースト

誘電率の一貫性が±0.15まで向上しました。

2. ミリ波レーダー用基板材料

– 誘電損失が28GHzで0.0008に低減됌

3. 高密度集積回路パッケージング誘電体

– ライン幅の精度が10μmレベルまで向上しました。

ZYEの3ロールミルは、電子ペースト産業を継続的に強化しており、接着剤、インク・塗料、電子機器、新エネルギー、ナノ材料、医薬品、化粧品など、さまざまな分野で広く活用されています。現在、ラボスケールから工業グレードのシステム(処理能力最大450L/時間)まで、幅広いソリューションが整備されており、高度な電子製造における高精度な分散プロセスを支えています。

最近のアプリケーション

高精度3本ロール機によるナノ粒子分散/グラフェン・ペースト調製などのプロセス最適化

2026-01-26

精密な「接着」ポイント:液晶シーラントの技術的保護機能を分析

2025-12-27

「一見しただけの『カラーマジック』:カラー コンタクトレンズ用 カラーペースト研磨液!」

2025-11-11

電子ラベルインクにおける新たな価値の解明:三ロールミルが主役に登場

2025-08-26

Shenzhen ZYE Technology Co., Ltd.

蘇州市呉江経済開発区交通路1268号 (工場)

深セン市宝安区福海街華峰志谷工業団地B棟 (工場)

お問い合わせ

ソーシャルメディア

Whatsapp: +8613682681189

Wechat: +8613682681189

COOKIES

当社の Web サイトでは、お客様に表示される広告をパーソナライズし、お客様が当社の Web サイトで最高のエクスペリエンスを得られるよう、Cookie および同様のテクノロジーを使用しています。 詳細については、プライバシーと Cookie ポリシーをご覧ください。

COOKIES

当社の Web サイトでは、お客様に表示される広告をパーソナライズし、お客様が当社の Web サイトで最高のエクスペリエンスを得られるよう、Cookie および同様のテクノロジーを使用しています。 詳細については、プライバシーと Cookie ポリシーをご覧ください。

これらの Cookie は、支払いなどの基本的な機能に必要です。 標準の Cookie をオフにすることはできず、お客様の情報は一切保存されません。

これらの Cookie は、カスタマー エクスペリエンスを向上させるために、サイトを使用している人の数や人気のあるページなどの情報を収集します。 これらの Cookie をオフにすると、エクスペリエンスを向上させるための情報を収集できなくなります。

これらの Cookie により、Web サイトは拡張機能とパーソナライゼーションを提供できるようになります。 これらは、当社または当社のページにサービスを追加したサードパーティプロバイダーによって設定される場合があります。 これらの Cookie を許可しない場合、これらのサービスの一部またはすべてが正しく機能しなくなる可能性があります。

これらの Cookie は、お客様が何に興味を持っているかを理解するのに役立ち、他の Web サイトで関連する広告を表示できるようになります。 これらの Cookie をオフにすると、パーソナライズされた広告を表示できなくなります。