熱ゲルの温度制御に関する詳細分析

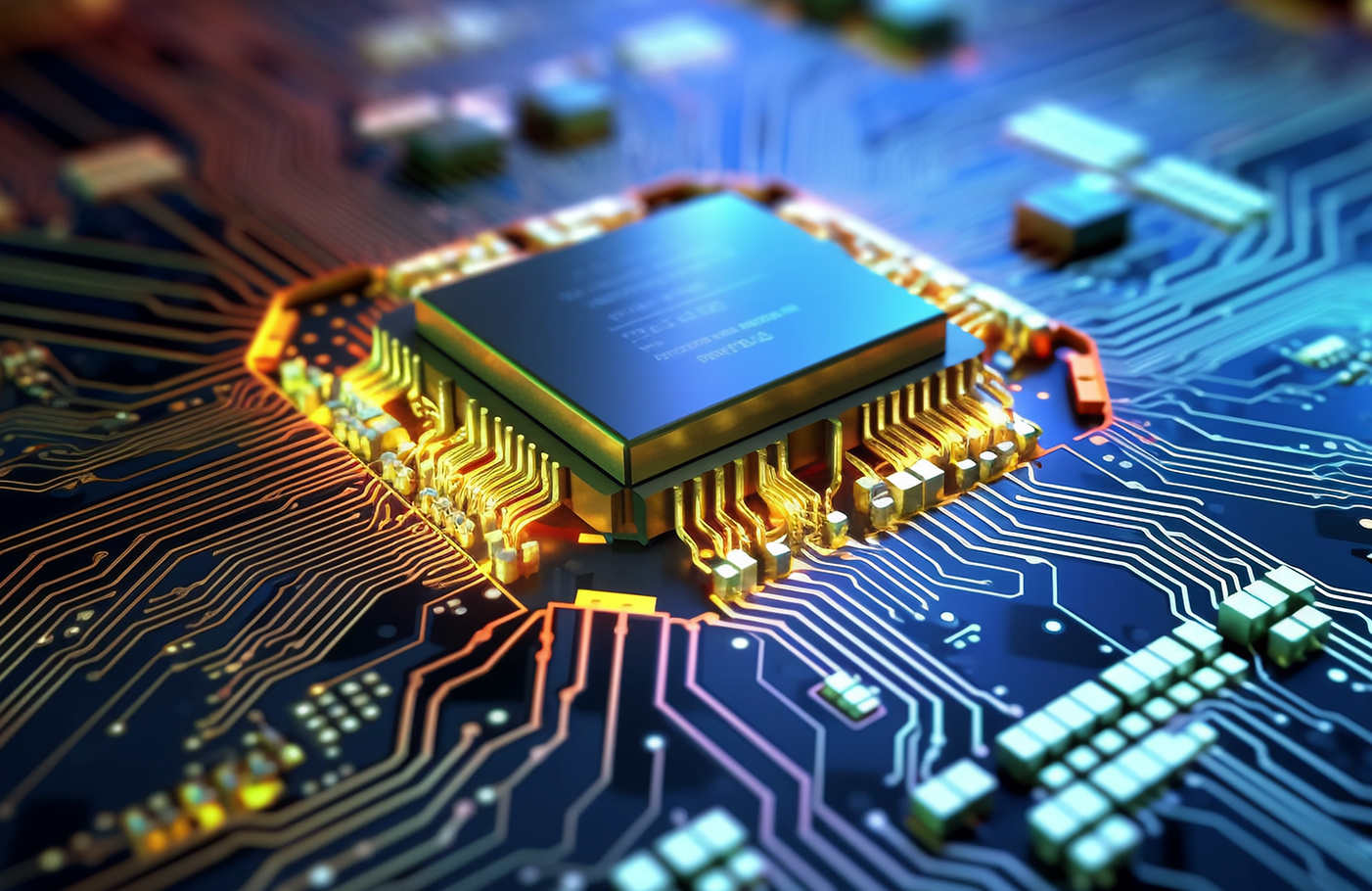

近年、電子情報技術の急速な発展に伴い、各部品が動作中に発生する熱量は急激に増加しています。しかし、過度の高温は部品の動作効率や耐用年数に悪影響を及ぼし、さらには部品の故障を引き起こす可能性があるため、より効率的な熱伝導媒体が必要となっています。多くの熱伝導材料の中でも、熱伝導シリコーンは最も広く使用されている素材です。ただし、表面が不均一な箇所への適用が難しく、厚さの選択にも制約があり、液状シリコーンと比べて熱抵抗が大きくなるという課題があります。これらの問題を解決できるのが、サーマルジェルです。

熱伝導ゲルは、熱伝導ペーストまたは熱シリコングルとも呼ばれ、高い熱伝導率を持つ粘性物質であり、電子機器の熱管理システムにおいて広く使用されています。例えば、コンピューターやサーバー内のプロセッサやグラフィックカードなどの高性能部品、また通信機器における基地局やその他の高出力デバイスなどに用いられています。このゲルは、電子部品と放熱器との間の微細な隙間を埋めることで、熱の悪導体である空気を取り除き、連続的な熱伝導経路を形成します。これにより、熱源から放熱器への熱伝導効率が大幅に向上し、冷却性能が飛躍的に改善されます。

サーマルゲルは通常、シリコーン樹脂、架橋剤、および熱伝導性フィラーを攪拌、混合、カプセル化、そして硬化させることで製造されます。製品には単成分タイプと二成分タイプがあります。そのうち、二成分タイプのサーマルゲルは、成分Aと成分Bに分かれています。成分Aはシリコーン樹脂、架橋剤、およびフィラーから構成され、成分Bはシリコーン樹脂、触媒、およびフィラーから成ります。これら2つの成分を混合・硬化させることで、熱伝導性ゲルが形成されます。

サーマルゲルの利点:

1. サーマルゲルは、低応力かつ高い圧縮弾性率を特徴としています。また、さまざまな形状に圧縮可能で、最小では100~200μmまで圧縮可能です。さらに、押出成形後に硬化しても形状が変化せず、流動や収縮も生じないため、自動生産を実現することができます。

2. 電子製品のアセンブリとの良好な接触を確保し、低接点熱抵抗と優れた電気絶縁特性を示します。

3. 物理特性不受温度影响,可在宽広な温度範囲(-40℃~+200℃)で使用可能です。

サーマルゲル溶液:

サーマルゲルは優れた熱伝導性能を有しています。 そして、熱ゲルの混合および消泡は、その性能を確保するための重要な要素です。 熱ゲルの2つの成分が完全に分散できない場合、例えば容器底部に粉末が残っているような状態では、単位体積あたりのAB接着剤の混合比率に影響を及ぼし、製品全体の性能にも悪影響を及ぼします。 熱ゲルは主に油と粉末の組み合わせから成り立っており、油と粉末が均一に混ざらないと、層状(分離)が生じやすくなります。 一般的に、熱ゲルの粉末固形分含有率は高く、高固形分材料の分散プロセスでは大きな熱が発生することが多く、その結果、材料の粘度が通常の状態とは異なり、検査にかかる時間が延び、配合開発の効率も低下してしまいます。

熱ゲルの分散問題を解決するために。 まず、適切な消泡機を選択してください。さまざまな消泡機にはそれぞれ異なる特性と機能があります。消泡機を選ぶ際には、熱ゲルの性質および必要な脱気度に応じて判断する必要があります。また、異なる消泡混合プロセスや設備は、材料の物理的・化学的特性に直接影響を及ぼし、これが材料の産業における具体的な用途を決定します。

そのため、用途のニーズを満たす脱泡機を選定することは特に重要です。 ZYEテクノロジーは、ZYMC-350VS - 空冷式真空混合脱泡機を新たに開発・発売しました。 (非介入型材料均質化装置としても知られる)。 ZYMC-350VS空冷型は、回転、混合、真空脱泡、冷却を一体化した複合脱泡機であり、同時に温度制御、混合、脱泡、温度測定機能も備えています。これにより、材料の異なる粘度に対応可能で、素材を損なうことなく性能を向上させ、より高い基準での用途ニーズに応えることができます。

混合消泡機の動作原理:

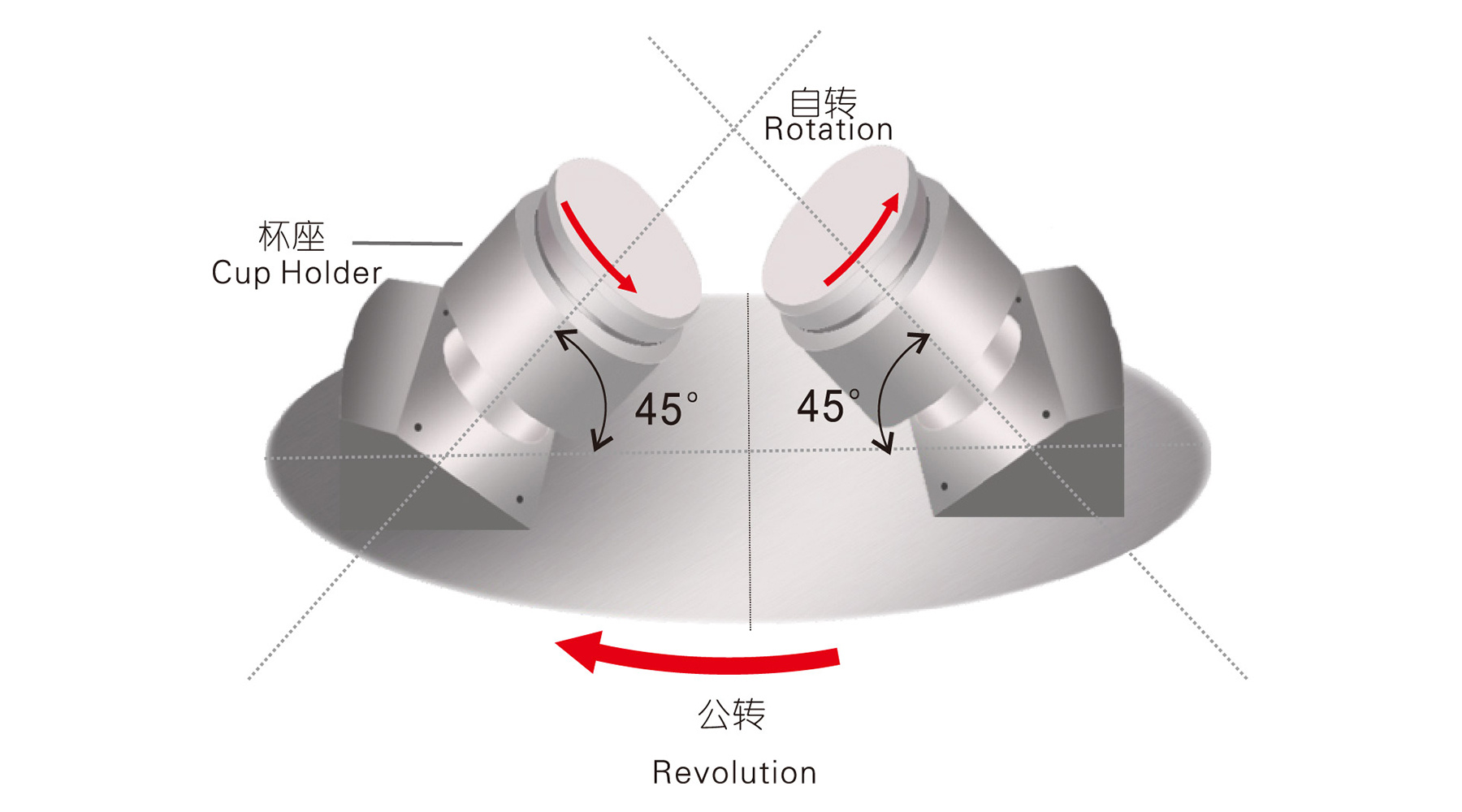

革命 装置のキャリアは、機器内腔の中心軸を中心に高速で回転し、その際に生じる遠心力を利用して、キャリア内の材料をベクトル方向に移動させ、圧縮して気泡を排出します。

回転: キャリア自体が高速で回転し、同時に回転力の影響下で、材料は合力により渦流状の流れを形成し、完全に混合されます。

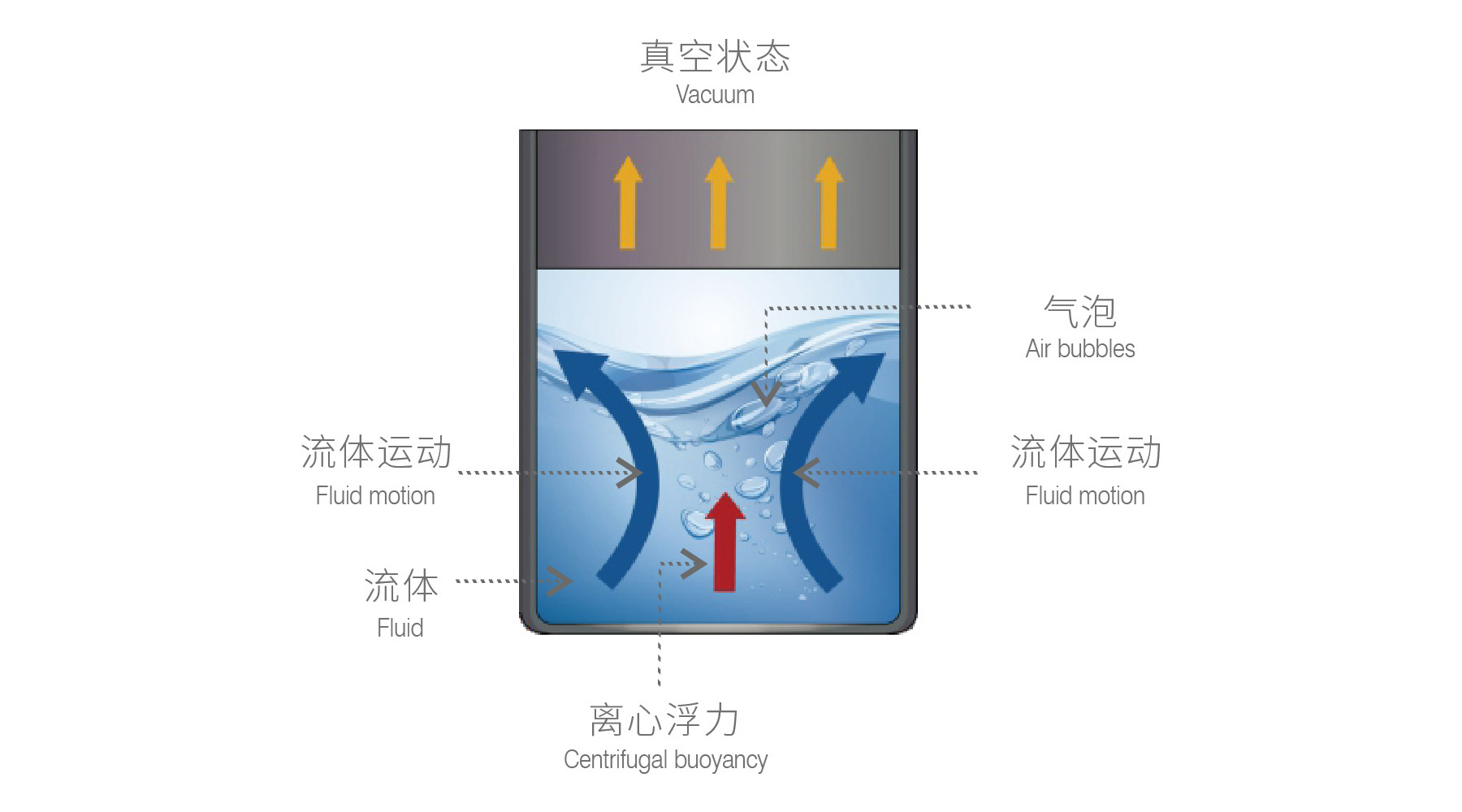

消泡: 強力な遠心力により、材料内部の気泡が表面へ押し出され、さらに高真空状態を補助することで、材料内部の気泡を完全に除去することができます。

冷却: 機械のチャンバー内には冷気が継続的に注入され、材料の摩擦によって生じる熱が適時に取り除かれるため、混合温度を効果的に制御でき、材料混合の効率と安定性が向上し、接着剤などの材料の作業可能時間が延長されます。

実験ケース:

実験装置 ZYMC-350VS ZYMC-350VS 空冷モデル

実験用材料 サーマルゲル

実験の目的 熱ゲルの混合時の温度上昇を抑えるため、消泡機を用いて混合を行います。

実験手順:

1. 同じ素材を2セット用意してください。素材の液体成分と固体成分を、それぞれ同じサイズ・材質のカップに、同一の比率で入れます。

2. ZYMC-350VS標準モデルを用いて、材料の1種類を混合しました。中速および低速で連続して9回(各1分間)攪拌を行いました。材料を1~2回攪拌した段階では乾燥粉末がなく、全体が均一に混ざっていましたが、攪拌後に顕著な発熱が生じ、最終的に9回の攪拌を終えた際には温度が50℃を超えるまで上昇しました。

3. ZYMC-350VS空冷モデルを用いて、同じ条件の別の材料を9回混合します。材料を1~2回混合した段階では、乾燥粉末がなく、全体が均一に混ざっています。さらに3回目以降の混合では、材料温度が徐々に約40度に安定し、その後も上昇することはありません。

実験画像:

標準モデルによる混合前後の比較

空冷モデルによる混合前後の比較

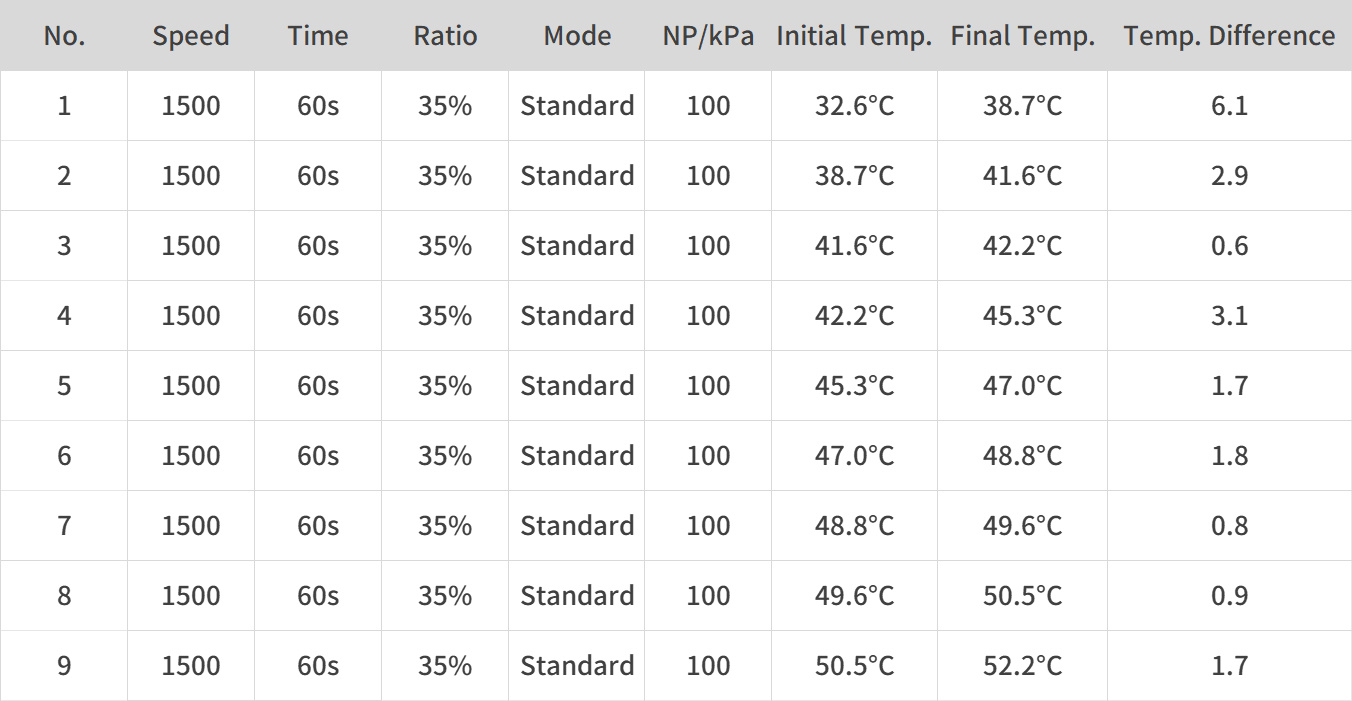

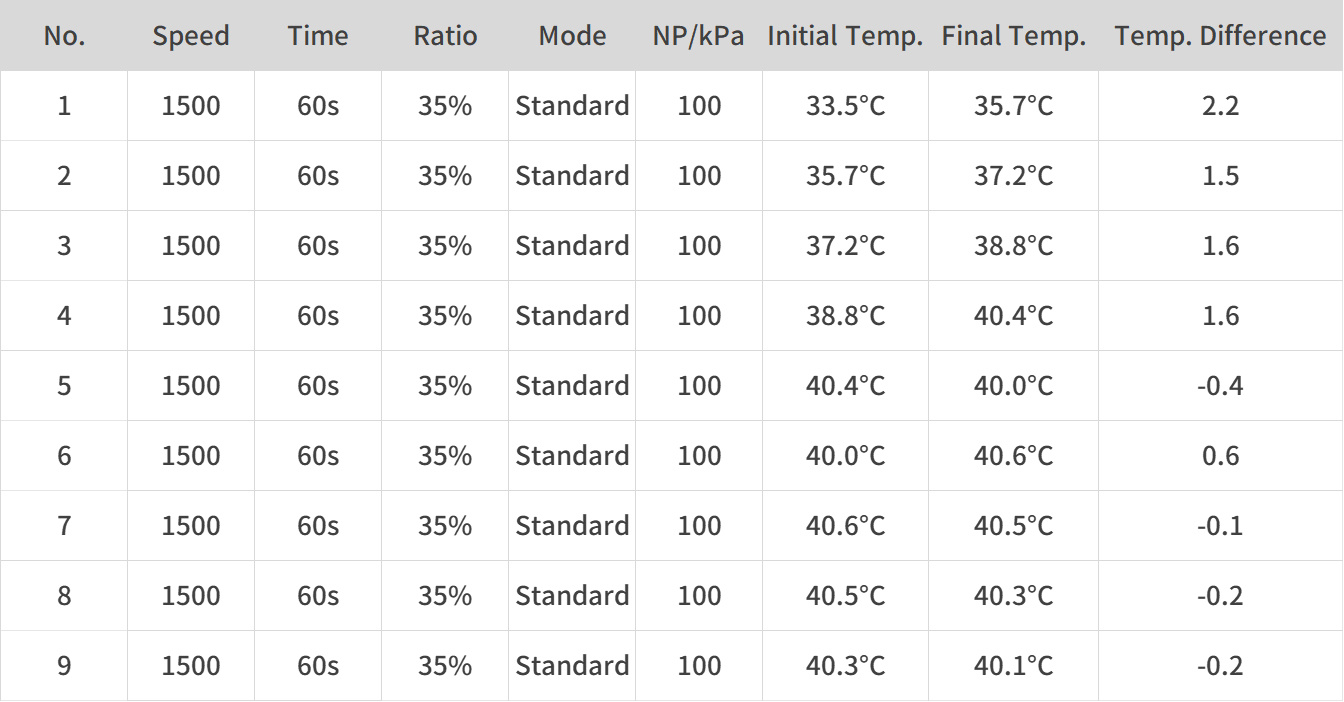

実験データ:

標準モデル

空冷式モデル

結果分析

1. スタンダードモデルおよび空冷式モデルは、材料を迅速かつ均一に混合できます。

2. 最初の4回の混合において、空冷モデルと標準モデル間の温度上昇差は小さい(約5度の差)。しかし、混合回数が増えるにつれて、空冷モデルの温度制御効果が徐々に顕著になり、空冷グループの材料は次第に約40度で安定化します。

3. 9回混合後、空冷式温度制御は標準モデルの温度上昇より約12度低く、その冷却効果が顕著です。

最近のアプリケーション

高精度3本ロール機によるナノ粒子分散/グラフェン・ペースト調製などのプロセス最適化

2026-01-26

精密な「接着」ポイント:液晶シーラントの技術的保護機能を分析

2025-12-27

「一見しただけの『カラーマジック』:カラー コンタクトレンズ用 カラーペースト研磨液!」

2025-11-11

電子ラベルインクにおける新たな価値の解明:三ロールミルが主役に登場

2025-08-26