接着材のバブルバスター - 無縫着効果を実現する遠心真空ミキサー

接着剤の消泡は、基幹産業の製造工程において重要なプロセスである。 遠心真空ミキサーを使用することで、接着剤中の微細な気泡を効果的に除去でき、製品の性能と外観を向上させることができます。本記事では、接着剤の脱泡技術に向けた遠心真空ミキサーの効率的な使い方をご紹介します。

まず、適切な遠心真空ミキサーを選んでください。 異なる脱泡機には、それぞれ異なる特性と機能があります。遠心真空ミキサーを選ぶ際には、接着剤の性質や必要な脱泡の程度に応じて判断する必要があります。異なる脱泡混合プロセスおよび設備は、材料の物理的・化学的特性に直接影響を与え、それが材料の産業における具体的な用途を決定します。

その上で、用途のニーズを満たす脱泡機を選ぶことが特に重要です。 ZYEが開発・発売した非干渉型遠心真空ミキサーは、温度制御機能を備えています。 , 混合、脱泡および温度測定が可能で、材料の異なる粘度に適しており、材料を損傷させることなく、材料の性能を向上させ、より高い基準での用途ニーズを満たします。

ここに例があります

消泡装置:YZE遠心真空ミキサー ZYMC-180HV

消泡材:樹脂とフィラー

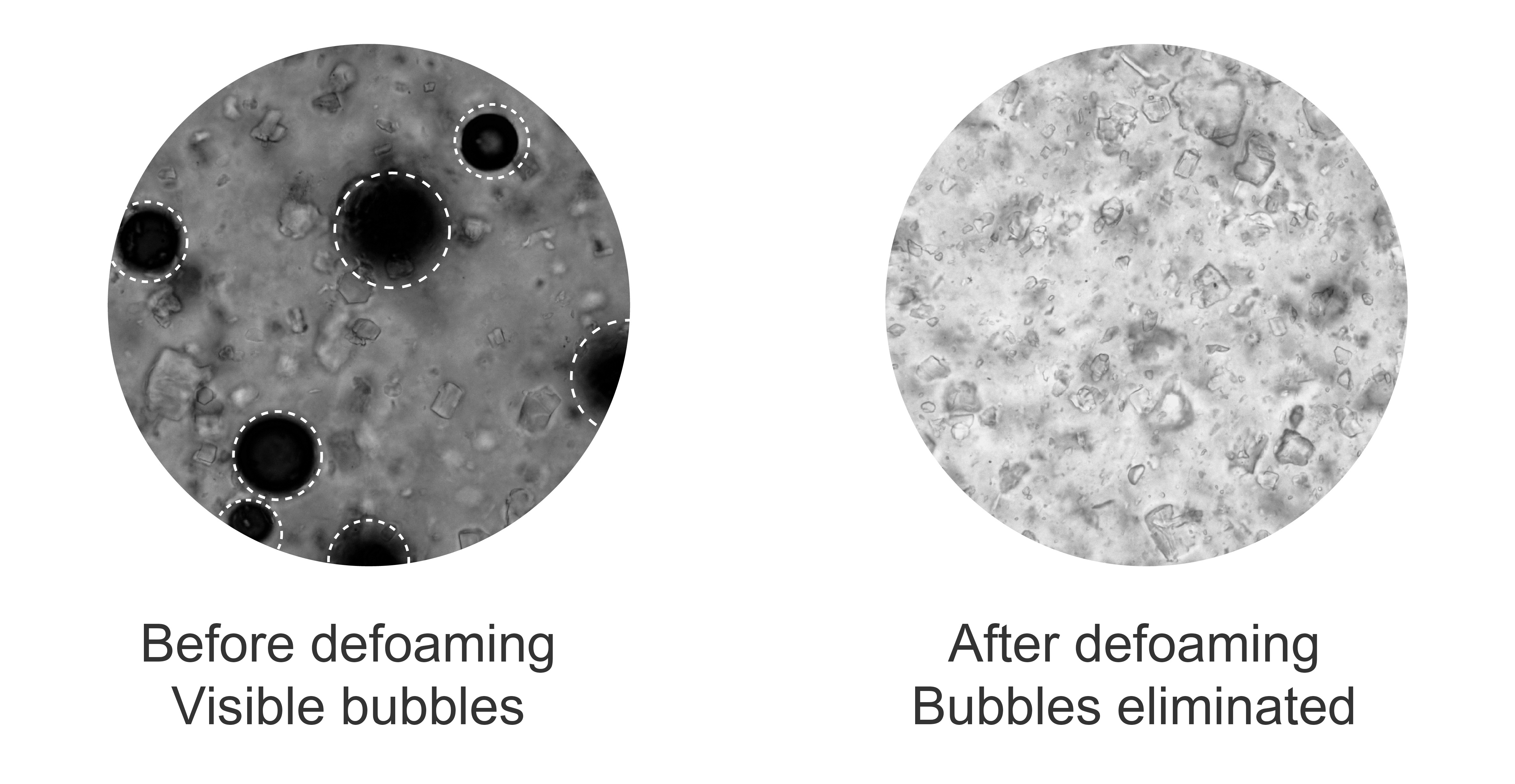

発泡除去前後の効果の比較

デフォーミング前後での顕微鏡による効果の比較

脱泡の手順

準備: デバブリングを開始する前に、遠心真空ミキサーの作業環境が清潔で整頓されていることを確認してください。混和カップや消泡装置も清掃し、不純物や汚れが消泡効果に影響を与えないようにしてください。

パラメーターを設定する: 接着剤の性質および脱泡の程度に応じて、混合速度、真空度、脱泡時間などのパラメーターを含む遠心真空ミキサーの設定を行います。最適な脱泡効果を得るため、経験や実験結果に基づいてパラメーターを調整してください。

操作時間を制御する: 発泡除去時間は、長すぎても短すぎてもいけません。発泡除去時間が長すぎると接着剤の品質が低下する恐れがあり、逆に短すぎると気泡を完全に取り除くことができません。そのため、実際の状況に応じて発泡除去時間を適切に管理し、最良の結果を確保することが必要です。

発泡防止プロセスを監視する: 発泡除去プロセス中は、接着剤の状態を注意深く観察してください。気泡の数やサイズに顕著な減少傾向があるかどうか、また、接着剤の均一性が改善されているかどうかに留意してください。もし発泡除去効果が満足できない場合は、パラメーターを調整するか、他の対策を講じて改善することができます。

フォローアップ手順: デバブリングが完了したら、フィルタリングや保管など、デバブリング用の接着剤に対して必要なその他の処理を適時に行います。その後の生産工程における接着剤の品質と信頼性を確保してください。

上記のスキルと手法により、接着剤の脱泡用遠心真空ミキサーを効率的に使用することができます。適切な脱泡機の選定、準備、設定パラメーターの調整、作業時間の管理、脱泡プロセスのモニタリング、さらにはその後の処理がすべて重要なステップです。継続的な実践と経験のまとめを通じて、脱泡効率をさらに向上させ、製品の性能と外観も改善することができます。

最近のアプリケーション

高精度3本ロール機によるナノ粒子分散/グラフェン・ペースト調製などのプロセス最適化

2026-01-26

精密な「接着」ポイント:液晶シーラントの技術的保護機能を分析

2025-12-27

「一見しただけの『カラーマジック』:カラー コンタクトレンズ用 カラーペースト研磨液!」

2025-11-11

電子ラベルインクにおける新たな価値の解明:三ロールミルが主役に登場

2025-08-26

Shenzhen ZYE Technology Co., Ltd.

蘇州市呉江経済開発区交通路1268号 (工場)

深セン市宝安区福海街華峰志谷工業団地B棟 (工場)

お問い合わせ

ソーシャルメディア

Whatsapp: +8613682681189

Wechat: +8613682681189

COOKIES

当社の Web サイトでは、お客様に表示される広告をパーソナライズし、お客様が当社の Web サイトで最高のエクスペリエンスを得られるよう、Cookie および同様のテクノロジーを使用しています。 詳細については、プライバシーと Cookie ポリシーをご覧ください。

COOKIES

当社の Web サイトでは、お客様に表示される広告をパーソナライズし、お客様が当社の Web サイトで最高のエクスペリエンスを得られるよう、Cookie および同様のテクノロジーを使用しています。 詳細については、プライバシーと Cookie ポリシーをご覧ください。

これらの Cookie は、支払いなどの基本的な機能に必要です。 標準の Cookie をオフにすることはできず、お客様の情報は一切保存されません。

これらの Cookie は、カスタマー エクスペリエンスを向上させるために、サイトを使用している人の数や人気のあるページなどの情報を収集します。 これらの Cookie をオフにすると、エクスペリエンスを向上させるための情報を収集できなくなります。

これらの Cookie により、Web サイトは拡張機能とパーソナライゼーションを提供できるようになります。 これらは、当社または当社のページにサービスを追加したサードパーティプロバイダーによって設定される場合があります。 これらの Cookie を許可しない場合、これらのサービスの一部またはすべてが正しく機能しなくなる可能性があります。

これらの Cookie は、お客様が何に興味を持っているかを理解するのに役立ち、他の Web サイトで関連する広告を表示できるようになります。 これらの Cookie をオフにすると、パーソナライズされた広告を表示できなくなります。